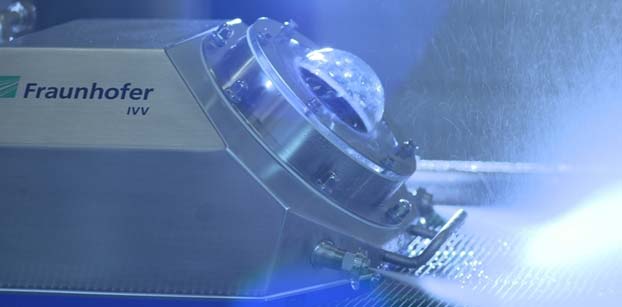

Die aktuellen Krisen zeigen, dass selbst Industrieländer nicht ausreichend vor Engpässen in der Versorgung mit Nahrungsmitteln geschützt sind. Forschende vom Fraunhofer Institut für Verfahrenstechnik und Verpackung IVV entwickeln Instrumente, die den Lebensmittelsektor krisenfester machen.

Leere Supermarktregale während der Corona-Pandemie, Verknappung und Verteuerung von Lebensmitteln nach dem Angriff Russlands auf die Ukraine und durch Klimaveränderungen, Hitzewellen und Überschwemmungen, drohende Hungersnöte in der Welt: Die aktuellen Krisen offenbaren Schwachstellen der Nahrungsmittelversorgung. Sie treffen auf eine Ernährungslage, die global durch die wachsende Weltbevölkerung und den Klimawandel ohnehin angespannt ist. Dürre, Starkregen und andere aus der Erderwärmung resultierende Unwetter führen bereits jetzt weltweit und auch in Europa zu Ernteausfällen.

Eine garantierte Versorgung mit hochwertigen, gesundheitsfördernden Nahrungsmitteln ist systemrelevant. Doch wie wird die Lebensmittelwirtschaft resilienter, also krisenfester? Das Whitepaper »Resiliente Wertschöpfungsketten für die Lebensmittelproduktion« der Fraunhofer-Institute IPT, IME und IVV analysiert Resilienzfaktoren und gibt Handlungsempfehlungen. Außerdem haben Fraunhofer-Forschende einen Resilience Evaluator (FReE) entwickelt, mit dem Unternehmen ihre Resilienz prüfen können. Gemeinsam mit dem Fraunhofer EMI und der AFC Consulting Group hat das Fraunhofer IVV den Evaluator den Besonderheiten der Lebensmittelindustrie angepasst. Die Branche unterscheidet sich von anderen Wirtschaftszweigen vor allem darin, dass ihre Produkte anfällig gegenüber Verderbnis sowie mikrobiellen Belastungen sind. Die Anforderungen an die Lebensmittelsicherheit sind dementsprechend hoch. Ganze Warenströme etwa werden ungenießbar, wenn sich Verderbniserreger oder pathogene Keime, die in der Rohware kaum nachweisbar sind, im Lauf der Wertschöpfungskette vermehren. Deswegen, aber auch bedingt durch natürliche Reife- und Verderbprozesse ist eine schnelle, reibungslose Logistik in der Lebensmittelbranche entscheidender für die Produktqualität als in vielen anderen Wirtschaftszweigen.

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV